Bonjour,

Il y a plusieurs années, j’avais débuté un projet de pompe à dessouder en utilisant un fer à dessouder Weller DSX80.

Ce projet est enfin terminé et fonctionnel, je vous le détaille dans cet article.

1] Présentation de la pompe

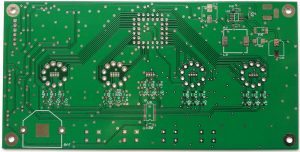

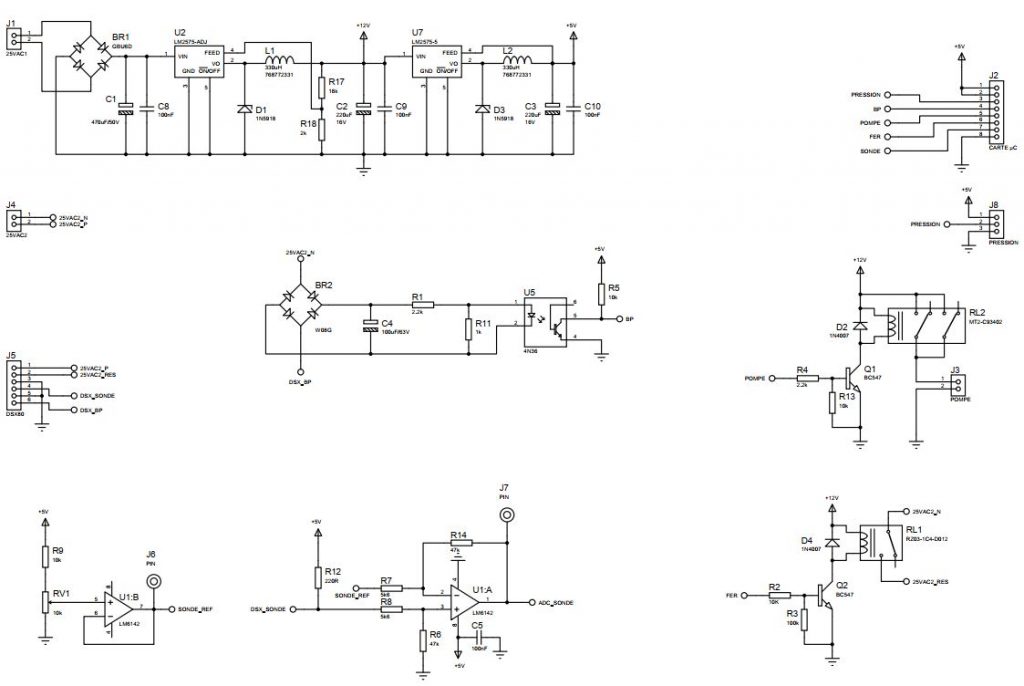

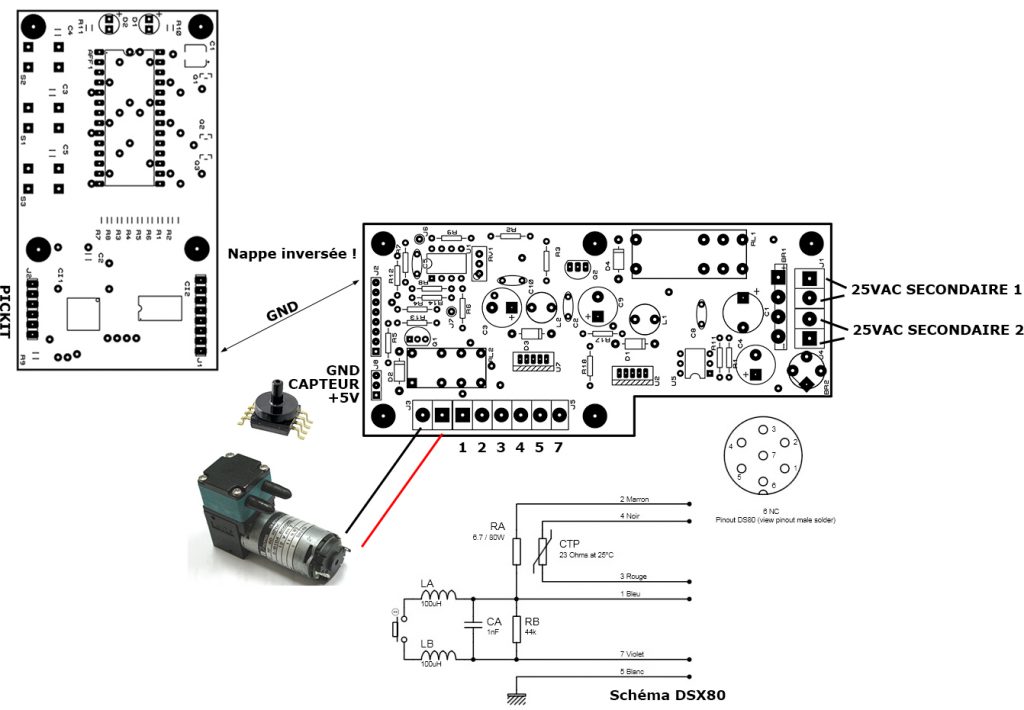

La pompe à dessouder est principalement constituée d’une carte alimentation/gestion pompe, d’une carte microcontrôleur/affichage, d’une petite carte avec un capteur de dépression, d’une pompe et d’un transformateur.

Le boitier utilisé est de marque TEKO référence AUS-22. J’ai fabriqué la façade avec une imprimante 3D (le fichier est disponible en fin d’article).

Le transformateur utilisé est constitué d’un primaire 230VAC et de deux secondaires 25VAC/4,5A. Le transformateur coûte une quarantaine d’euros, il est possible d’utiliser un 24VAC mais à priori c’est plus cher.

La pompe pour l’aspiration de l’étain est une pompe de marque KNF 12V 1 bar. Il est possible d’en trouver sur ebay pour une quarantaine d’euros.

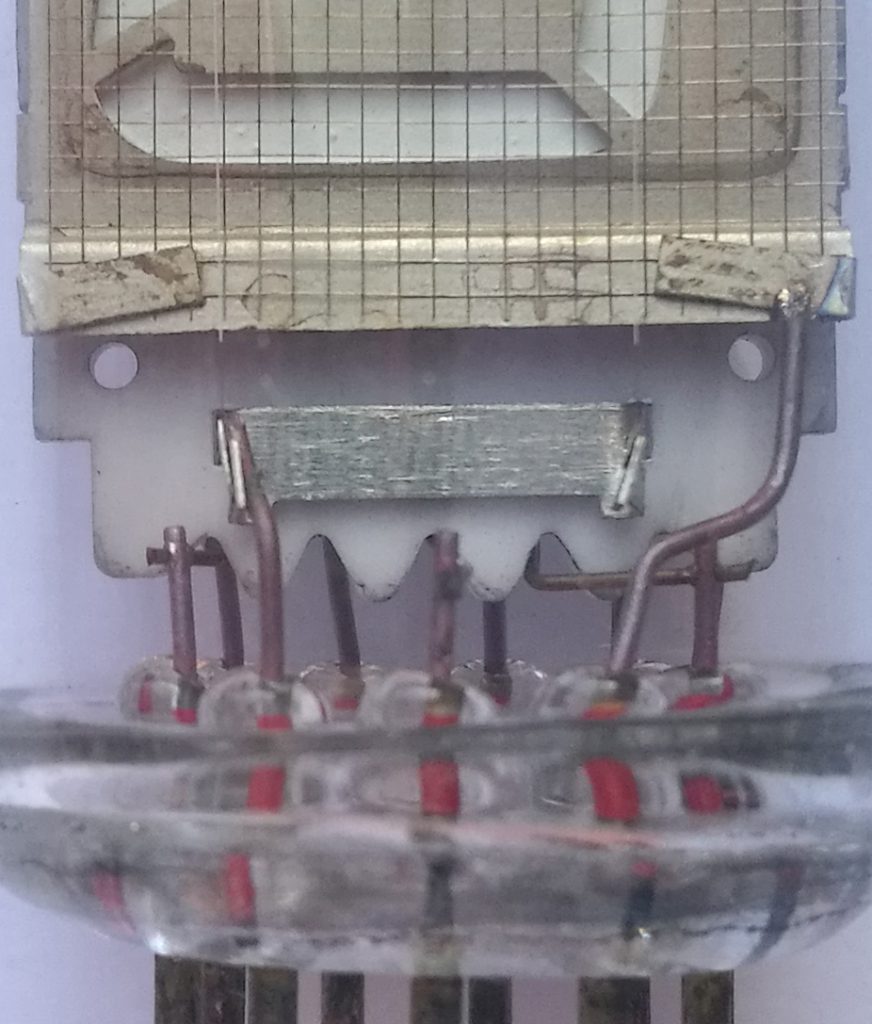

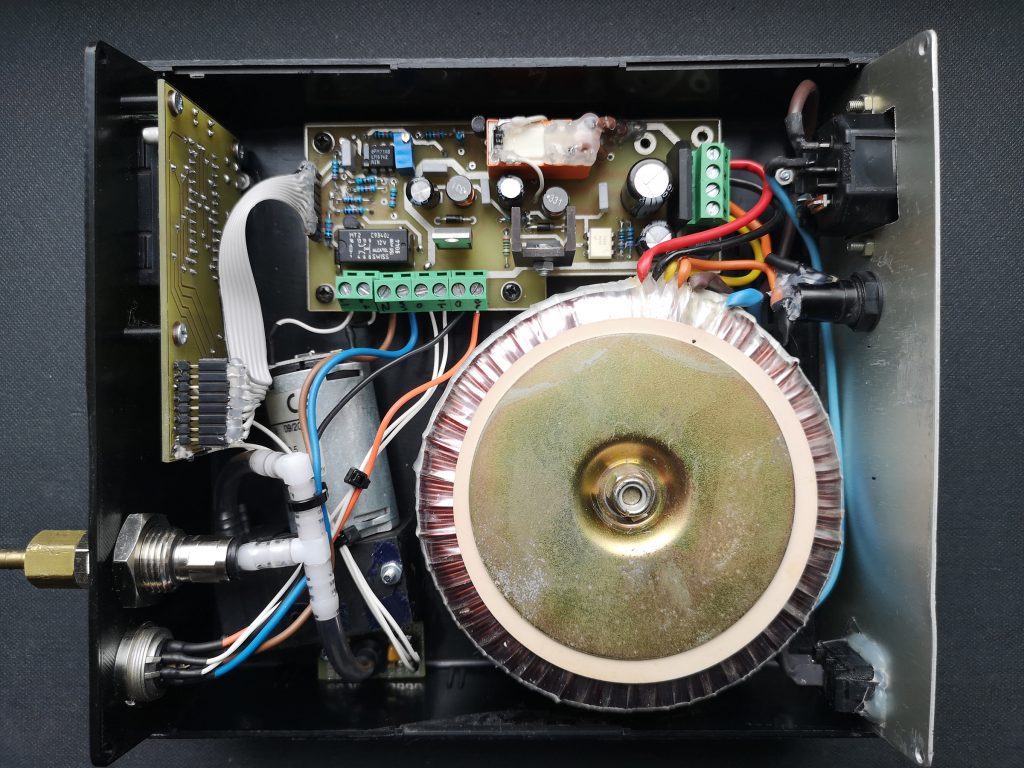

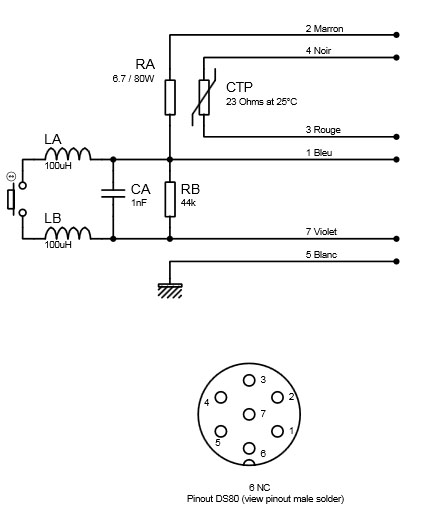

2] Présentation du fer DSX80

Pour débuter le projet, j’avais choisi d’utiliser un fer DSX80 car je connaissais bien ce model.

C’est un fer à dessouder de la marque Weller, il est possible d’en trouver pour une centaine d’euros sur ebay aux enchères.

Lors de mes recherches, j’ai pu trouver les informations nécessaires pour réaliser ce projet. J’ai notamment trouvé ce schéma interne du fer.

Il est constitué d’un bouton poussoir (pour déclencher l’aspiration), d’une sonde de température et d’une résistance chauffante.

Lorsque l’étain est aspiré, il est stocké dans un tube en verre qu’il faut vider régulièrement.

Pour plus de facilité de câblage, j’ai changé le connecteur du fer.

Il est important d’être minutieux sur le nettoyage du fer car les pièces de rechange sont assez chères. Là aussi il est possible de trouver de bonnes affaires sur ebay.

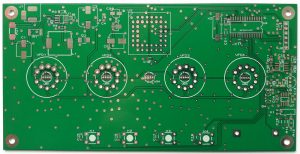

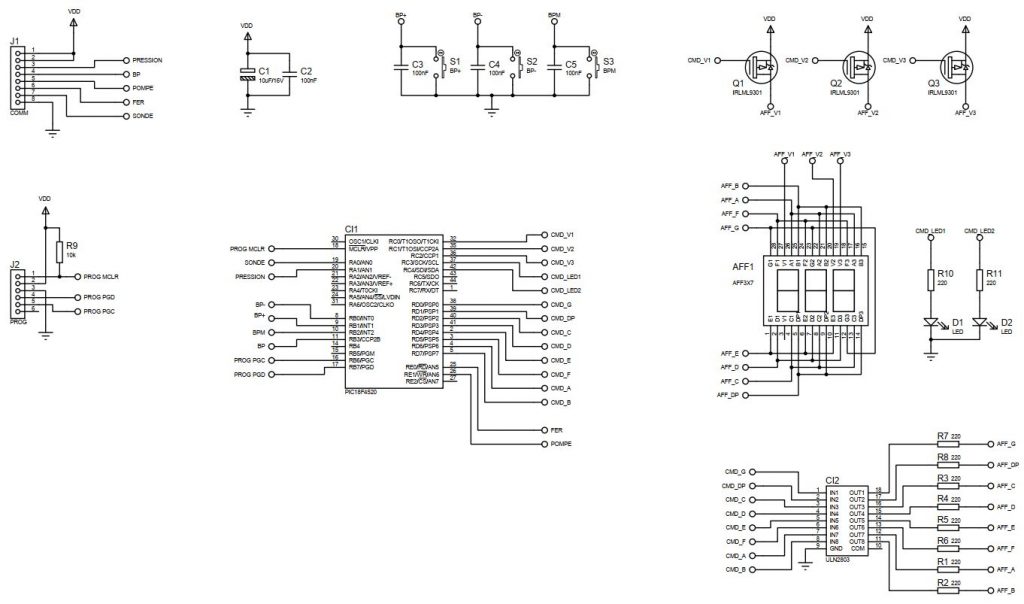

3] Carte microcontrôleur

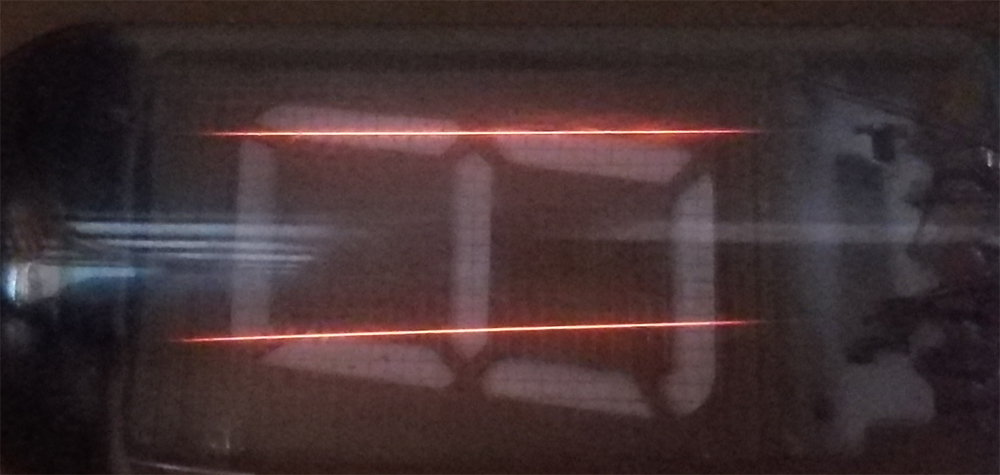

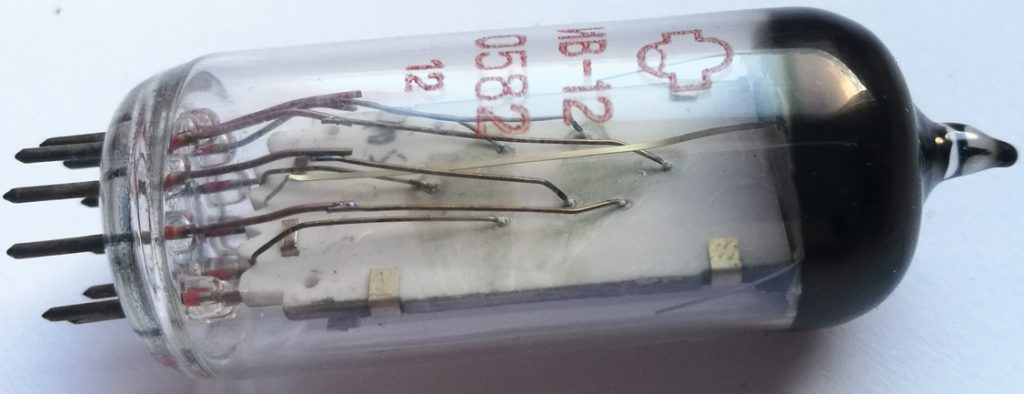

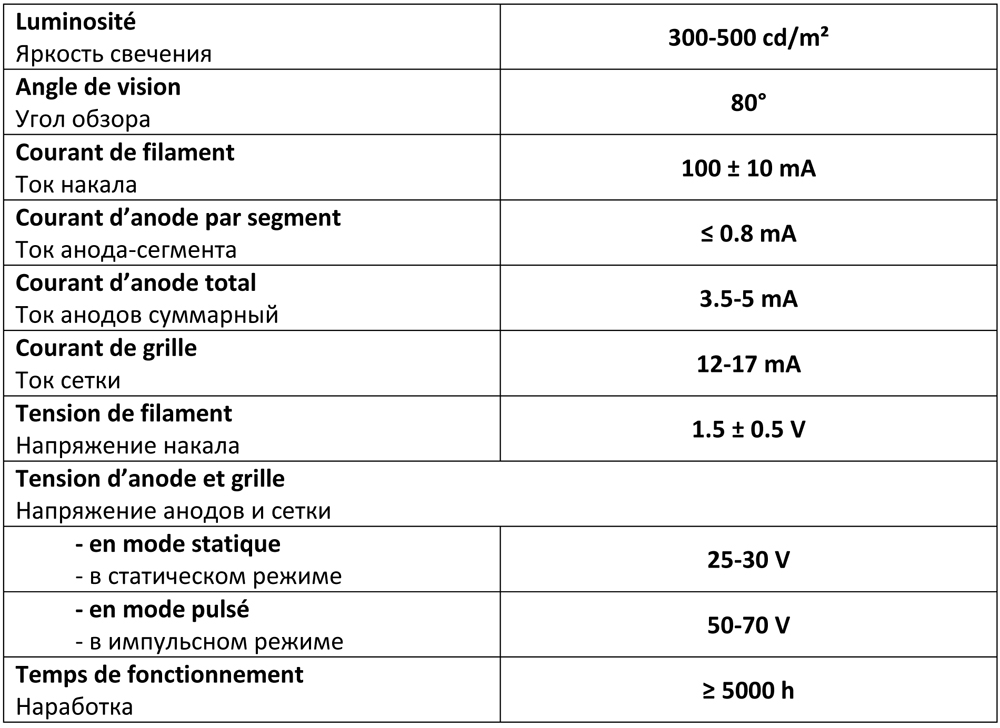

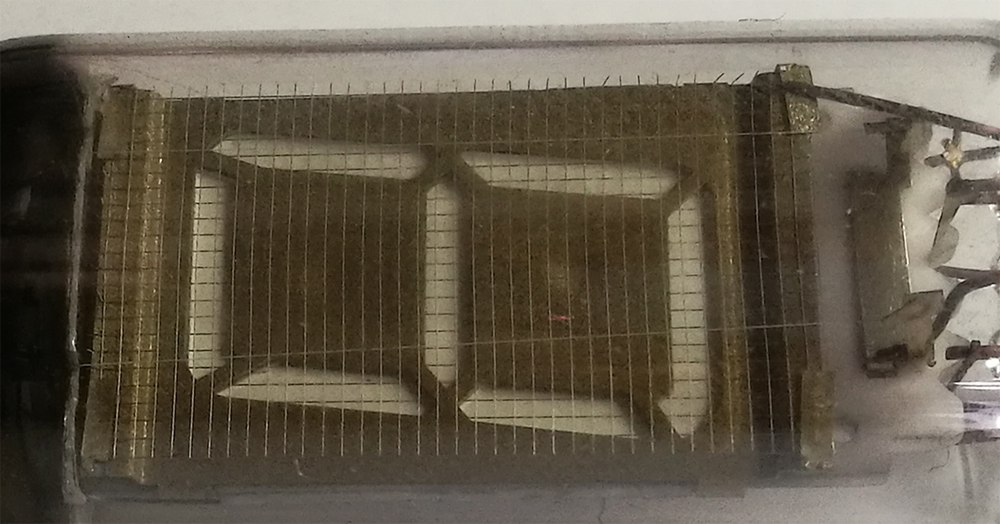

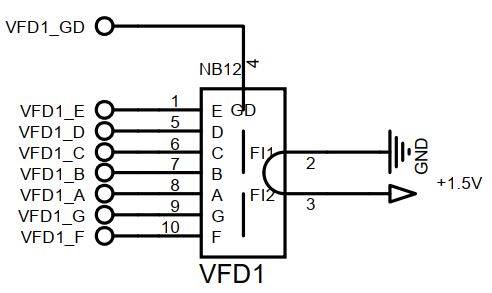

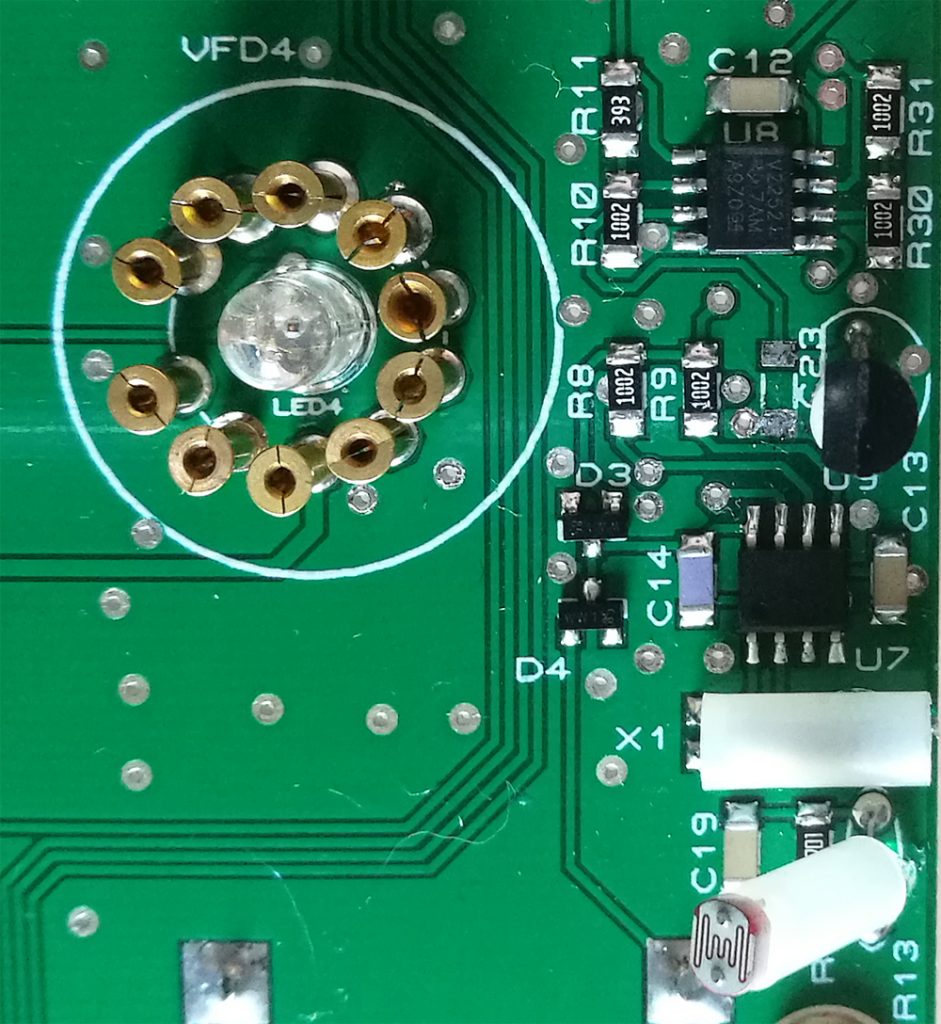

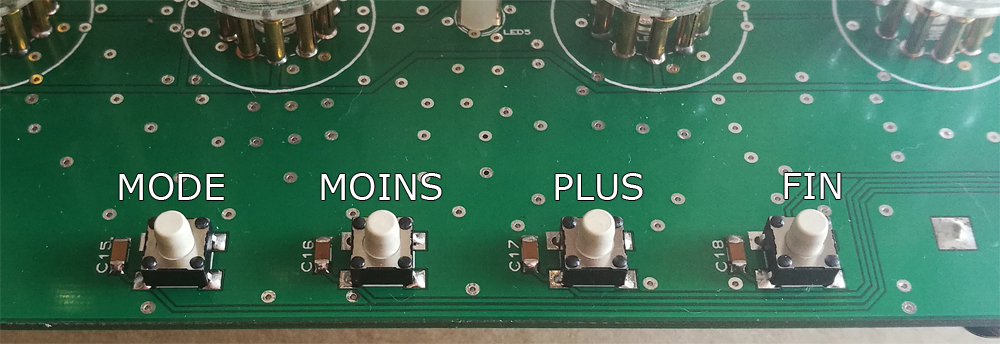

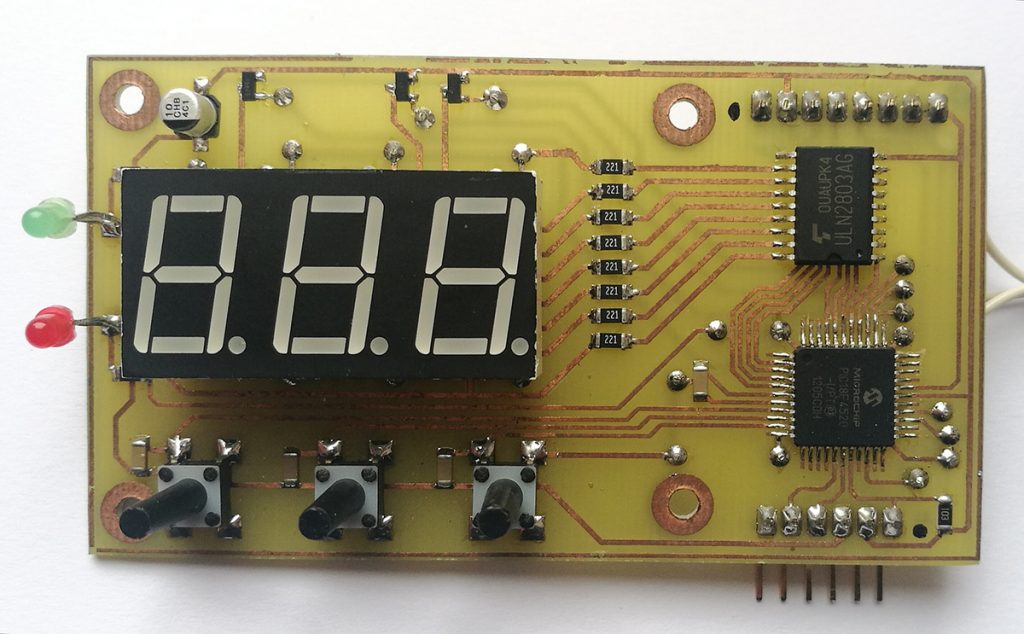

La carte microcontrôleur est constituée principalement d’un triple afficheur 7 segments bleus, de trois boutons poussoirs, de deux LED et d’un microcontrôleur PIC18F4520.

L’afficheur permet de visualiser la température du fer, la température de consigne et la valeur de dépression du système pneumatique. Je l’ai récupéré sur un bloc afficheur qui permet de faire des mesures de tension/courant (utilisé pour les alimentation de labo).

Les trois boutons poussoirs permettent de changer de menu et de régler la consigne de température.

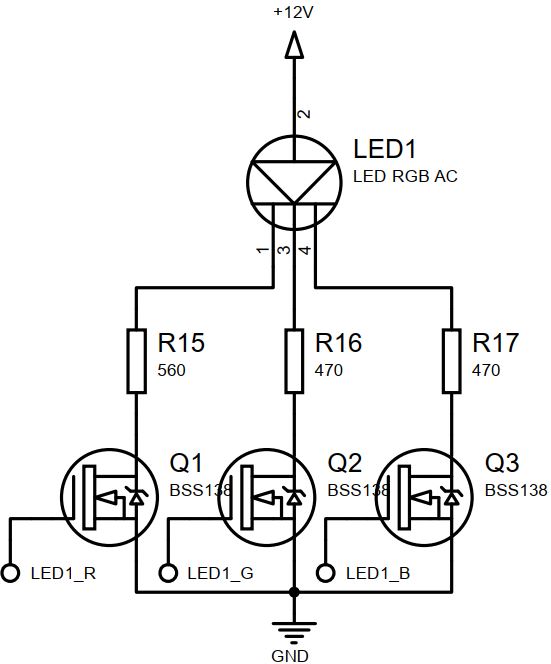

Les LED permettent de visualiser quand le fer chauffe (rouge) et quand la pompe fonctionne (vert).

Les afficheurs sont multiplexés grâce aux trois transistors. Un ULN2803 a été utilisé pour la commande des segments.

Deux sorties du microcontrôleur permettent de commander la pompe d’aspiration et la chauffe du fer.

Deux entrées analogiques permettent la mesure de la température du fer et la dépression.

Une entrée numérique permet de détecter l’appui sur le fer.

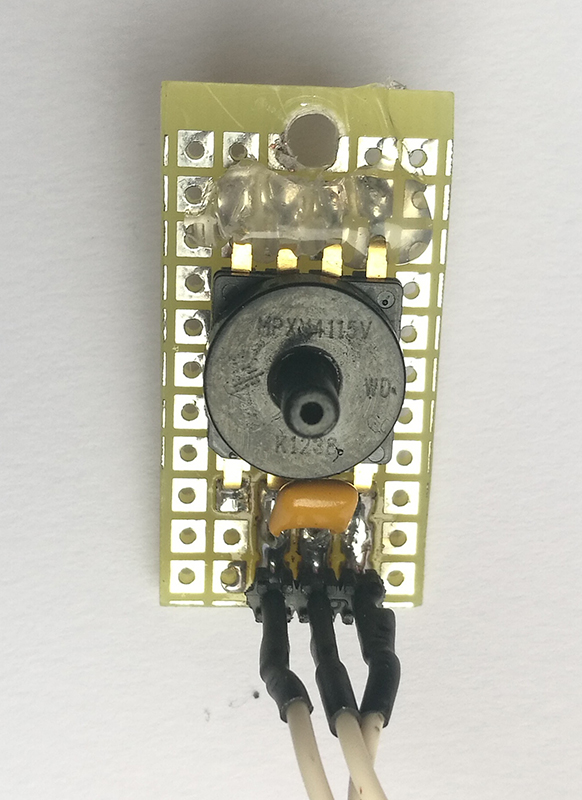

J’ai décidé d’ajouter un capteur de dépression (MPXV4115V) après avoir fabriqué la carte, le schéma et routage ont été corrigés sur les fichiers en fin d’articles pour intégrer les modifications.

Le programme a été développé sur MPLAB-X avec le compilateur C18, il est également disponible en fin d’article.

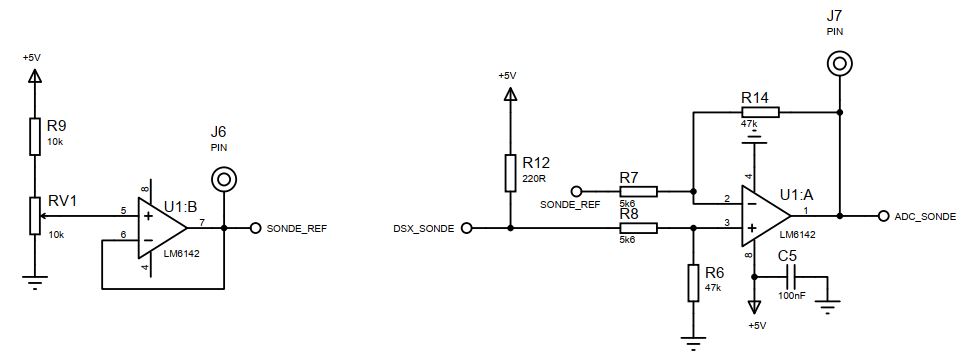

4] Carte alimentation/gestion

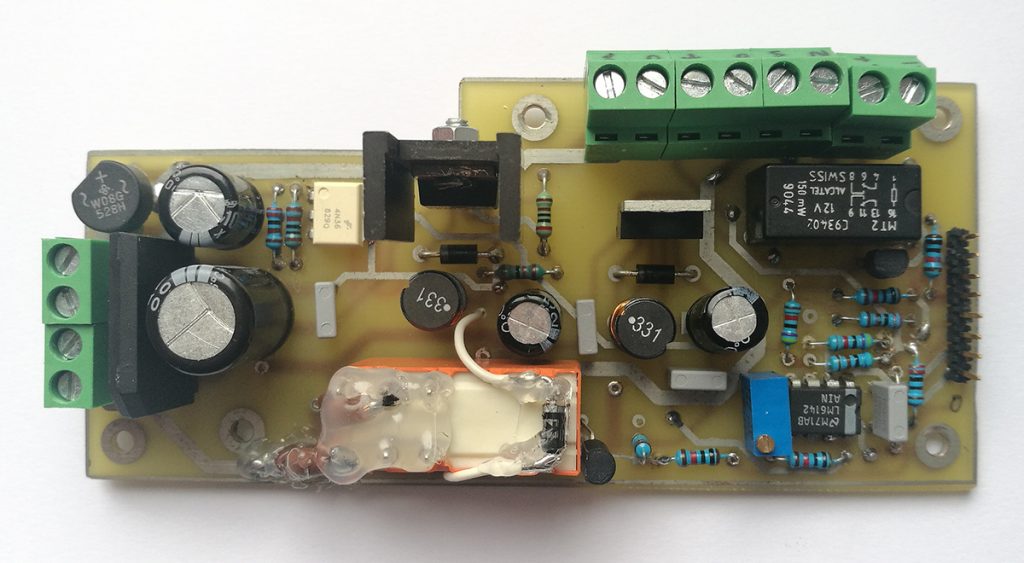

La carte est constituée de deux alimentations (12 et 5V), d’un relais de commande de la pompe, d’un relais de commande de chauffe du fer, d’une détection d’appui du bouton poussoir du fer et d’une chaine de mesure de la température du fer.

Sur la carte de mon projet, le relais de chauffe du fer est collé sur la carte. Sur les fichiers en fin d’article la modification a été apportée sur le routage.

4-1] Les alimentations

Les alimentations 12V et 5V sont réalisées par des régulateurs à découpage. Le régulateur 12V est alimenté par un des deux secondaires du transformateur.

La tension aux bornes de C1 est donc de 36V, la différence de tension entre l’entrée et la sortie étant importante, j’ai utilisé un régulateur à découpage pour moins d’échauffement de celui-ci.

Le 12V est utilisé pour l’alimentation de la pompe et des deux relais.

Le 5V est utilisé pour alimenter pour la carte microcontrôleur, le capteur de dépression et la chaine de mesure.

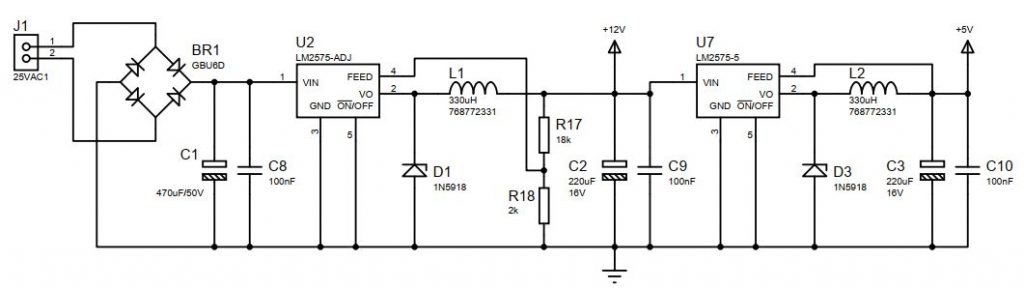

4-2] Détection bouton poussoir

Le bouton poussoir du fer étant relié directement sur la résistance chauffante (voir schéma sur fer), il n’est pas possible de le relier directement sur une entrée du microcontrôleur.

J’ai donc choisi d’utiliser un redressement de tension AC classique avec un pont de diode et un condensateur de filtrage et d’ajouter un montage optocoupleur.

Lorsqu’une tension est présente sur le pont de diode, le transistor de l’optocoupleur est saturé et l’entrée du microcontrôleur est à 0V. Dans le cas contraire l’entrée est à 5V via la résistance de pull-up.

Le condensateur de filtrage a également l’avantage de créer un temps d’aspiration minimal de 1 seconde (le temps qu’il se décharge).

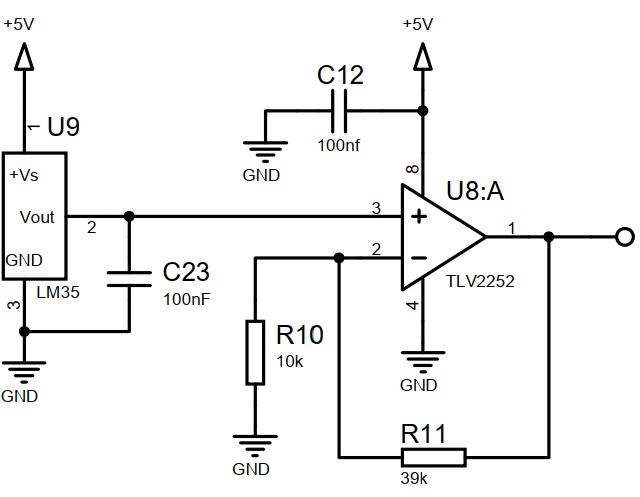

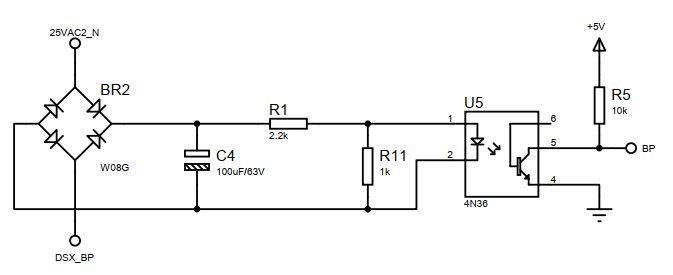

4-3] Chaine de mesure sonde de température

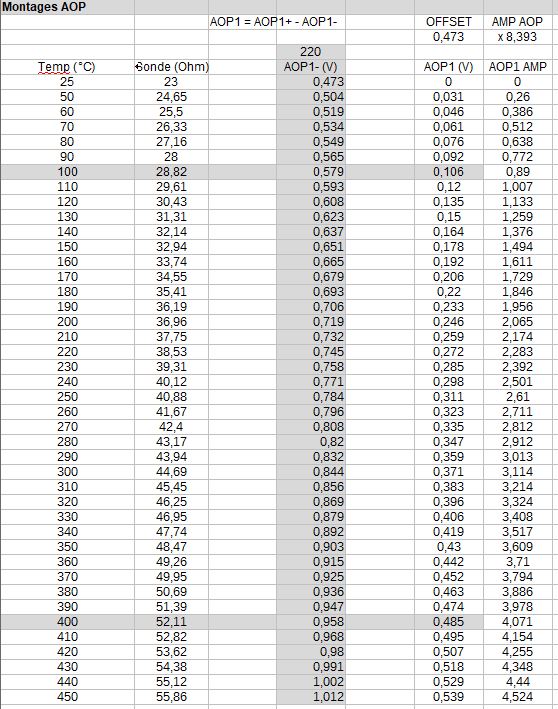

La chaine de mesure de la sonde de température est constituée d’un montage AOP soustracteur et d’une référence de tension. La température de fonctionnement du fer est de 25°C à 450°C.

Pour régler la référence de tension il faut obtenir 0V en sortie du soustracteur (ADC_SONDE) lorsqu’une résistance de sonde est de 23 ohm, soit une température de 25°C. Cette tension est d’environ 0,47V.

J’ai réalisé ce réglage avec une boîte à décades résistive reliée à la place de la sonde.

Le montage soustracteur amplifie la différence de tension entre DSX_SONDE et SONDE_REF par 8,393. Cela permet d’obtenir une tension de 4,524V lorsque la température du fer est de 450°C.

L’amplificateur opérationnel utilisé est un LM6142 qui a l’avantage d’être rail-to-rail input/output donc pas de tension négative nécessaire pour l’alimenter.

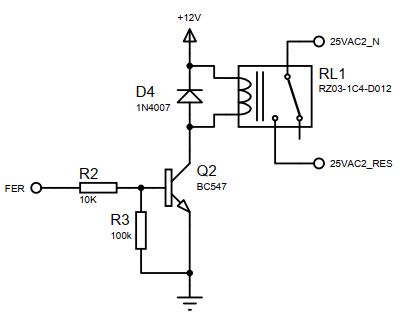

4-4] Commande pompe et chauffe du fer

Lorsque le relais est actionné, la résistance chauffante est alimentée par le deuxième secondaire du transformateur.

Le fer étant de 80W, le courant nécessaire est de 3,2A. Sur cette pompe le transformateur utilisé a des secondaires de 4.5A il est donc possible de mettre un transformateur plus petit.

Il est possible d’utiliser un montage opto-triac/triac pour commander la chauffe du fer mais le triac chaufferait beaucoup. C’est pour cette raison que j’ai décidé d’utiliser un relais même si ce n’est pas le plus optimal.

Si avec l’utilisation le relais tombe en panne (contacts qui se collent à cause du courant par ex), j’opterais probablement pour cette solution.

Lorsque que le relais est actionné, la pompe d’aspiration de l’étain est alimentée.

Il aurait été possible de relier ce relais au montage de détection bouton poussoir, mais à l’origine, j’avais prévu un menu pour choisir un temps minimal d’aspiration. Je n’ai pas trouvé que cette option soit finalement nécessaire.

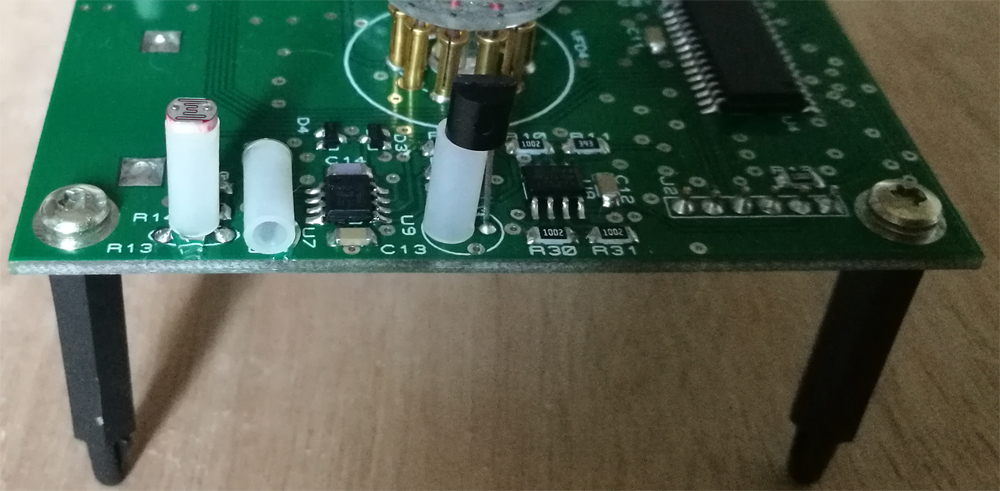

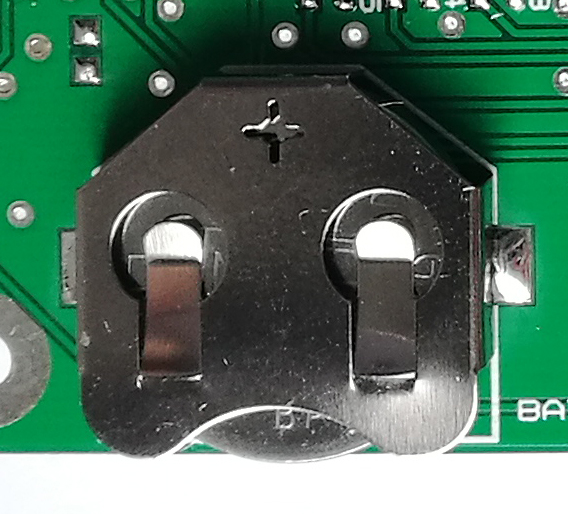

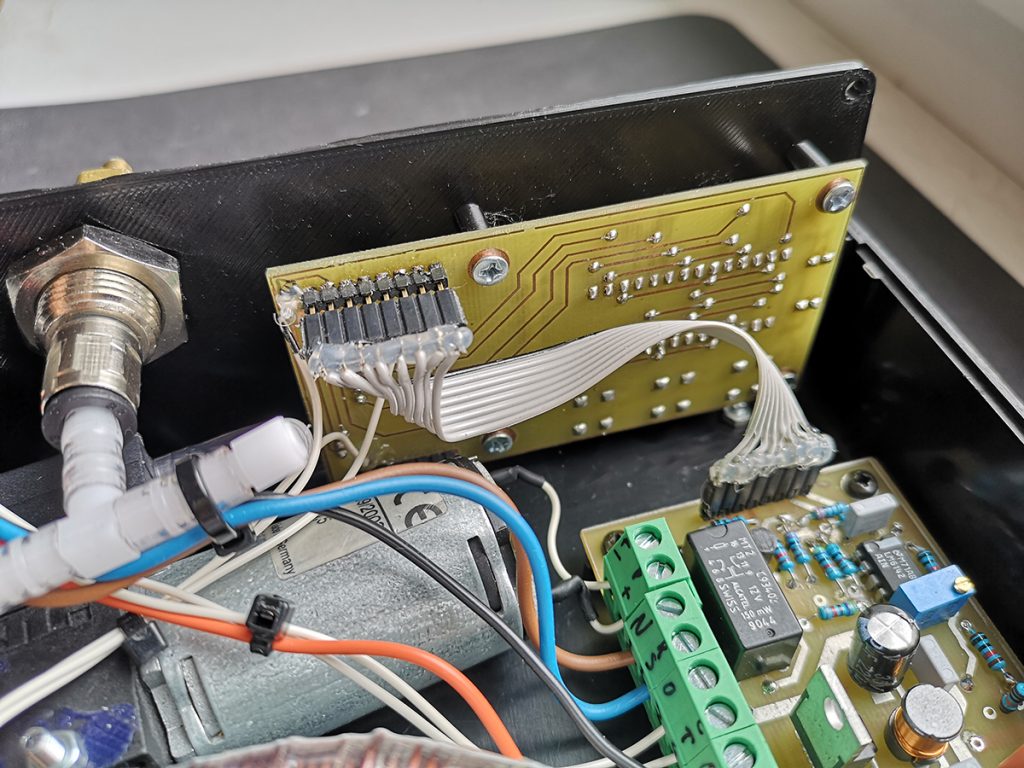

5] Montage

Voici quelques photos du montage ainsi qu’un schéma de câblage.

6] Fichiers

Voici les fichiers nécessaires à la fabrication ou modification de ce projet :

7] Divers

Vous pouvez désormais voir l’avancement de mes projets en me suivant sur le réseau social TikTok (thienou43).